前編で、〈カールツァイス〉の歴史をたどりながら、レンズやメガネについて「こんなことがあったのでは?」と唯一無二の妄想トークを展開したみうらじゅんさんといとうせいこうさん。そして、いよいよ〈カールツァイスビジョンジャパン〉のりんくう工場内部へと潜入! メガネとサングラスの愛用者であるお二人から見た、世界最高峰のメガネレンズの生産現場を、工場長の堀 雅也さんの案内のもと巡ります。みうらさんといとうさんが工場内の好きなポイントを収めた写真も特別公開!

遠近両用の度ってガラスの粉の

混ぜ具合で調整してるの?

みうらじゅん(以下、みうら) ついに工場に来たね。

いとうせいこう(以下、いとう) 工場長、ここはどういったエリアなんですか?

堀雅也(以下、堀) このフロアでツァイスのメガネレンズを生産しています。

二人 ええ〜〜!

いとう 一つ一つの工程が、思ったより小さいところで作られてるんだね。

みうら そうだねぇ。

堀 工程として、まず国内外からのオーダーがドイツ経由で入ると、加工指示書が出てきます。

いとう まずはドイツを経由するんだ。

堀 はい。これをもとに、そのレンズに使う素材をピックアップします。

みうら 「マスター! オーダー入ります!」って感じですね。で、素材っていうのはどんなものなんですか?

堀 パックと呼ばれるプラスチックの素材です。

いとう お! メガネレンズの正体はプラスチックだったんだ。

みうら ガラスじゃないからけっこう軽いんだね!

堀 そうですね。表のカーブ、屈折率が異なる素材が約90種類ありまして SDGsを考慮した設計素材も含め全180種類以上のパックがあります。

いとう みうらさんが言ってた、ガラスの粉を混ぜて焼く前の素材だ。素材の時にはまだ度があるわけじゃないですよね。

堀 ないですね。このレンズの表と裏のカーブの差、厚み、デザインで度が決まります 。

いとう この後に削る裏側のカーブや厚さとの掛け合わせで、度がいくらでも作れるわけですね。

堀 そうですね。

みうら へ〜。

堀 ピックアップしたプラスチック素材を、切削や研磨をする機械で扱うためにジグをつけます。

みうら ジグ?

堀 ジグは機械がレンズを掴むための部材ですね。

いとう 部材?

みうら 業界用語でもうわからないね。

いとう まあ見てみようか。

みうら 伝説のニュー・ウェイヴバンド「ジグ・ジグ・スパトニック」を思い出すな〜。

いとう 懐かしいね。

みうら あとさ、関西で“ぐじ”って呼ばれてる魚がいるけど、あれの反対みたいなやつだね。

いとう ここで生魚は使わないと思うよ(笑)。

みうら あくまで余談ね(笑)。

堀 このレンズにジグをつけます。機械がこれを掴んで作業していきます。約40-50度で溶解された鉛で ジグをつけて、冷却し固定します。

いとう ここは繊細だから手作業だ。あ、溶けてる鉛が出てきた。

みうら それから、ベルトコンベアにのってウロウロしながら自然冷却するんだ。どのくらい冷やすんですか?

堀 30分以上かけて冷やしていきます。それから切削します。

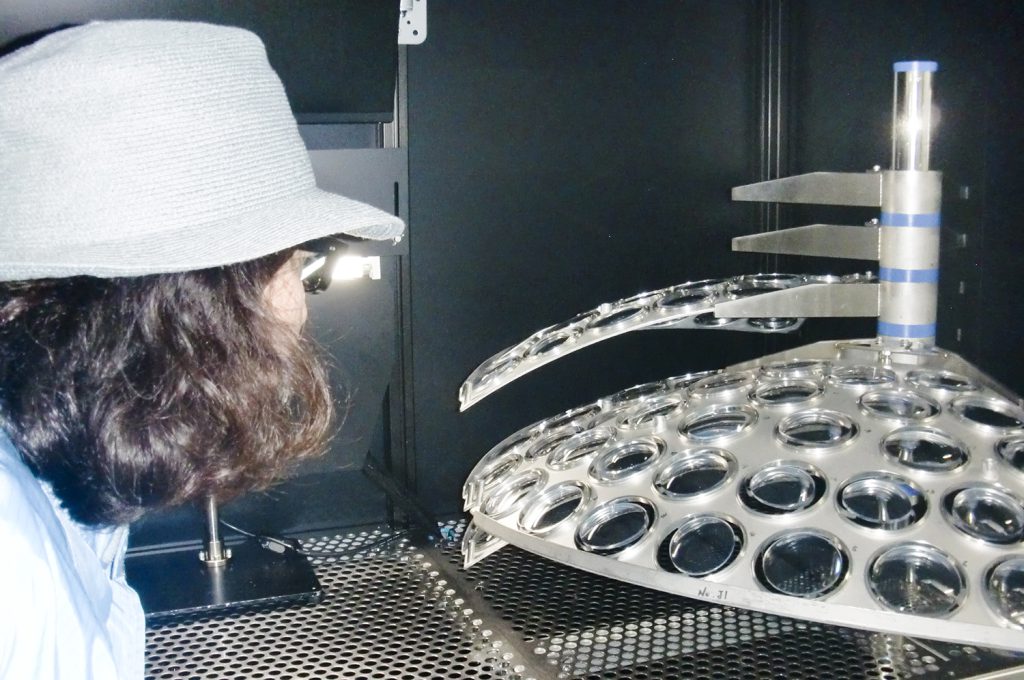

みうら (機械を覗いて)あ、ジグがちゃんと掴まれてる!

いとう これで俺の細かい度数の調整に対応できるのか…。相当細かいチューニングだよね。

みうら 乱視の度数も細かく調整するんだよね。

堀 そうですね。乱視などもすべて入ります。ダイヤモンドの歯を使って5軸で切削していくんです。

いとう 5軸? その削り方で乱視にも対応するの?

堀 はい。

みうら へ〜、遠近両用レンズはどうするんですか?

堀 遠近両用レンズの場合は、上と下を分けた度数で削っていきます

いとう みうらさん、確かさっき違うこと言ってたね。

みうら ガラスの粉を混ぜるとか。

いとう 混ぜ具合でグラデにしてるって。

みうら あ〜、俺が言ったのは、江戸時代の手法かな(笑)。

いとう ああ、そうなのね(笑)。

堀 遠近両用の度は、削ることでできるんです。

いとう どれくらいで削れるんですか?

堀 素材により異なりますが、約2分くらいでしょうか。まだすりガラス状態で、透明にするために機械で研磨します。

いとう 表面を整えるんですね。

堀 レンズのカーブによって違う研磨パッドを使って整えます。研磨パッドはすべてツァイス独自のもの。レンズの隅まで研磨痕が残らないように、回転しながら磨きます。

みうら なんか、大判焼きの工程を見てるみたいだね。

堀 これが、研磨が終わったレンズの見本です。

みうら きれいだね〜。完全にガラスっぽい。

堀 そして、デザインなどの情報をレーザーで隠しマークとして極小サイズで刻印します。

いとう (顕微鏡見て)あー、マークあるね。

堀 この後は、サングラスレンズの工程を見ていただきます。

みうら サングラス、きた。

いとう 個人的にはコーティング系も気になる。当たり前だけど、めちゃめちゃ注文ありますよね。

堀 国内の他、アメリカやアジアなどのオーダーが中心です。また、技術的に特殊なレンズを請け負っていますね。

みうら さすがですね。

バカにしていたのに…。

“サングラス漬け理論”、かく示されし。

堀 続いて、こちらがサングラスの染色工程です。

いとう 工場長! みうらさんはですね、サングラスのようなカラーレンズは、お寿司屋さんがマグロを醤油に漬けておく“漬け”と一緒だって言い張るんですよ。漬ける時間で色が濃くなるって。

堀 はい、その通りですね。

いとう ええええ!?

みうら ほら、やっぱりサングラスは“漬け”でしょ。

いとう みうらさんの言うことが証明されたね。

みうら 俺は漬け歴長いからさ(笑)。

いとう すっかりバカにしてたのに…。職人さんが見事に漬けてるわ。

堀 お客様からの色見本をもとに、レンズの素材や温度管理を微調整しながら、職人が目で見て色をつけていきます。

いとう ちなみに、今みうらさんが掛けてるサングラスのレンズは、どれくらい漬けてますかね?

堀 おそらく10分くらいですね。

いとう え、そのくらいでいいんだ。じゃあ、薄い色なら数十秒とか?

堀 そういう場合もあります。素材によって染まる時間が変わりますね。屈折率が高い強度数のレンズは染色しづらくなるんです。それでは、もしよろしければお二人もレンズの染色を体験してみてください。

いとう じゃあ俺から…。まず緑に入れてみて。

みうら メガネフォンデュだね、こりゃ。

いとう 染まってる染まってる。さっきの職人さんは2種類の色につけてましたよね。

堀 目的の色を出すために何色かつけたりもしますよ。

いとう 次は、赤をちょこっと。

みうら オレンジっぽくなってきたね。

堀 赤は強い色なので、他の色と合わせてもはっきり出ます。

みうら 意外と早く染まるんだね。

堀 メカニズムとしては、温まって膨張したプラスチックの隙間に染料が入っていって、冷えると縮まって色が固着される仕組みですね。

いとう できた!

みうら おお〜、きれいな色じゃないの。

いとう みうらさん、どうぞ。どんな色にしたいの?

みうら オレはね、高校生の時に買ったエルトン・ジョンの『ピアニストを撃つな!』っていうアルバムの中に入ってた写真のようなオレンジ色のサングラスに憧れてたんで、それを再現したい!

堀 ちなみに、黄色は染まりにくいですね。

みうら 二度漬けもしますか?

堀 しますよ。

いとう おぉ〜! いい色に染まってる。

みうら でも、やっぱり難しいよ、これ。

いとう あの職人さん、秒数も見てないんだよ、なんとなくつけてるような感じだったよ。

みうら もう勘でわかるんだろうね。我々のサングラスは、あの方にかかってる。

いとう そうだね。

みうら たのしいね、染色。

いとう 楽しい。すごく貴重な体験だった。

レンズをオーブンで焼く時は

キューって音がすると思う。

堀 では、次はコーティングをしていきます。

いとう 出た! コーティング、気になってた。

みうら 今はサングラスじゃなくても紫外線カットは入ってますよね。すでにちょっと色が入ってるってことですか?

堀 ええ、もともとついてますね。厳密にいうと、ちょっと黄味がかってますね。

みうら そうなんだ。

堀 このあと傷を防ぐハードコートと、抗菌効果などをつけるマルチコートという順で進みますが、その都度レンズとコーティングの間に埃などが入らないように、一枚一枚きれいに洗浄、乾燥、冷却します。

いとう 繊細な作業だな。

みうら この風景、SFの世界を感じますね。

堀 続いて、ジグに組み上げて洗浄していきます。

いとう これもジグっていうんだ!

みうら ドイツ語なんですか?

堀 いえ、日本語です(笑)。

二人 え!?

堀 「治具」です。

いとう 治める具と書いて「治具」なんだ!

みうら 治具治具スパトニックかぁ(笑)。

堀 冷却後のハードコートは、透明な塗料に浸漬加工します

いとう 染料に続いて二度漬けだ。

みうら 二度までって言うよね、何だって。

いとう シューってスプレーするところをイメージしてた。でも、それだとムラになっちゃうのか…。

堀 次に、塗料を硬化させるためにオーブンの中で100〜120度で焼きます。

いとう みうらさん! 焼くってさ!

みうら 工場長、その時、キューって音します?

堀 えっと、しないですね…(笑)。

いとう これは、はずれたね。

堀 次はマルチコートに行きます。

いとう ここにも治具が。

みうら 治具ワールドだね。

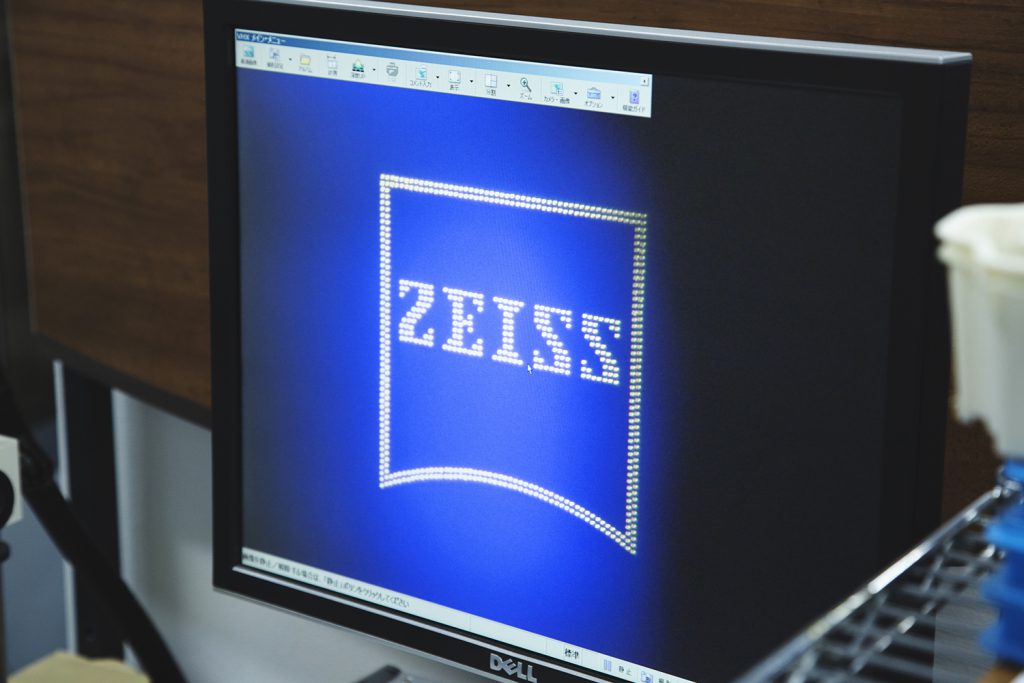

堀 このプレートにレンズをセットして、専用の機械で、反射防止や帯電防止や、抗菌などの効果を発揮するマルチコートを真空蒸着させます。

みうら 真空ですか?

いとう 材料はガラスの粒みたいなものだ。これを蒸気にして塗布するのか。

堀 一般的にはシリカなどです。

みうら いろいろ混ぜてつけるんだね。まあ、綿あめみたいな感じかね。

堀 蒸着装置の中に蒸着材料を置いて、2000度にも達する高温の蒸気で付着させます。

みうら それにしても、レンズも大変だね。熱くなったり冷たくなったりと。

いとう 膨らんだり縮んだり。

みうら ほんとお疲れ様です。

堀 コーティングまでの工程が終わりましたら、お客様がメガネのフレームに合わせて加工するためのインクマークを入れます。

みうら 印刷物でいうトンボみたいなものだ。

堀 そして、最後に異物、傷などがないかチェックをします、

みうら ここが手作業っていうのがすごい。機械より正確なんですか?

堀 レンズがひとつひとつ厚みもサイズも違うので、目視検査を行っています。

みうら 当然、レンズを確認する人は目がいいんですか?

堀 検査員の目を校正するためにマスタープレートにより確認を毎日行っています。

いとう 見えてなかったらダメだもんね。

堀 専用の封筒にレンズを入れて出荷されます。これでレンズ生産の工程はすべてとなります。お疲れ様でした。

いとう 工場長、ありがとうございました。

みうら ありがとうございました。

“レンズあってのメガネ”を実感。

やっぱりオーダーメイドってすごい!

いとう いや〜、おもしろかった。

みうら 意外と手作業が多く入ってることに感動しましたよ。

いとう そうだね。毎日たくさんのオーダーが入るのに、ひとつひとつ丁寧に作ってる。

みうら メガネ野郎は目につくフレームのことばかり気になりがちだけど、やっぱりレンズあってのメガネでした。

いとう なるほど。

みうら “もっと足元を見つめろ”っていうことが身に染みた。フレームを買った時の高揚感はあるけど、レンズを変えた時の高揚感もありそうだね。

いとう そう、あるのよ! いいレンズを入れたなって気分が上がるのよ。

いとう 前回、俺に合わせて細かく調整したレンズを作ってもらったんだけど、どういう人たちによって、どういう工程で作られたのかわかってうれしかった。気になってた謎が解決した感じ。

みうら あの精鋭たちのおかげだね。いろいろ答え合わせもできたし。

いとう そうだね。ちなみに、工場をひと通りまわって、前編で言ってたホシは挙げられたの?(前編の記事はこちら!)

みうら 実はね、ホシは工場長だった(笑)!

いとう まじで?

みうら あの方が影でツァイスのレンズを操ってたもんね。

いとう 実際に、工場長はもともとオペレーターとしてすべてのポジションを経験してるから、だいたい機械も操れるらしいよ。

みうら ここだけの話、だいたいね、序盤に出てくる一番優しそうな顔してる人が犯人だから(笑)。

いとう 工場長、ずっと後ろで笑顔のまま聞いてるよ。

前後編にわたってお届けした、お二人のりんくう工場潜入記はいかがでしたか? 工場内でもお互いの写真を撮り合ったりと終始和やかな工場見学でした。

みうらさん、いとうさん、ありがとうございました。

OFF SHOT by みうらさん&いとうさんカメラ