世界中でおよそ2億人が利用していると言われる〈カールツァイス〉のメガネレンズ。その生産拠点は世界に14箇所設けられ、大阪府泉佐野市には国内唯一の生産拠点である「りんくう工場」があります。ここで作られているのは日本国内ほか、アメリカ、オーストラリア、アジア各国から注文を受けたレンズですが、それらは全て同様な量産品ではなく一枚一枚仕様の異なるテーラーメイド品。なぜ高い品質を保ちながら、一人ひとりの見え方にコミットできるのか…作り手の元を訪ね、〈カールツァイス〉のレンズづくりの秘訣に迫ります。

クオリティ・オブ・ビジョンの向上を目指す

日本の生産拠点としての役割とは。

はじめに、「カールツァイスビジョンジャパン りんくう工場」の特徴を教えてください。

堀:2010年から稼働してきたカールツァイスビジョンの生産工場ですが、技術的な特徴は、ツァイスが培ってきた「フリーフォームテクノロジー」を用いて、完全受注生産のメガネレンズを作っていることです。また、研磨や加工などは機械が行うのですが、人の手でしか行えない作業はオペレーターが責任を持って担当、セクションによってはロボットなどを導入しながら、システマチックに稼働していることもユニークなポイントだと思っています。当工場だけでも一日を通して注文が入るので、部署によっては24時間体制をとりながら、一枚一枚丁寧に製造しています。ただでさえテーラーメイドで時間を頂戴してしまう分、なるべくお待たせしないように効率化を徹底しているんです。

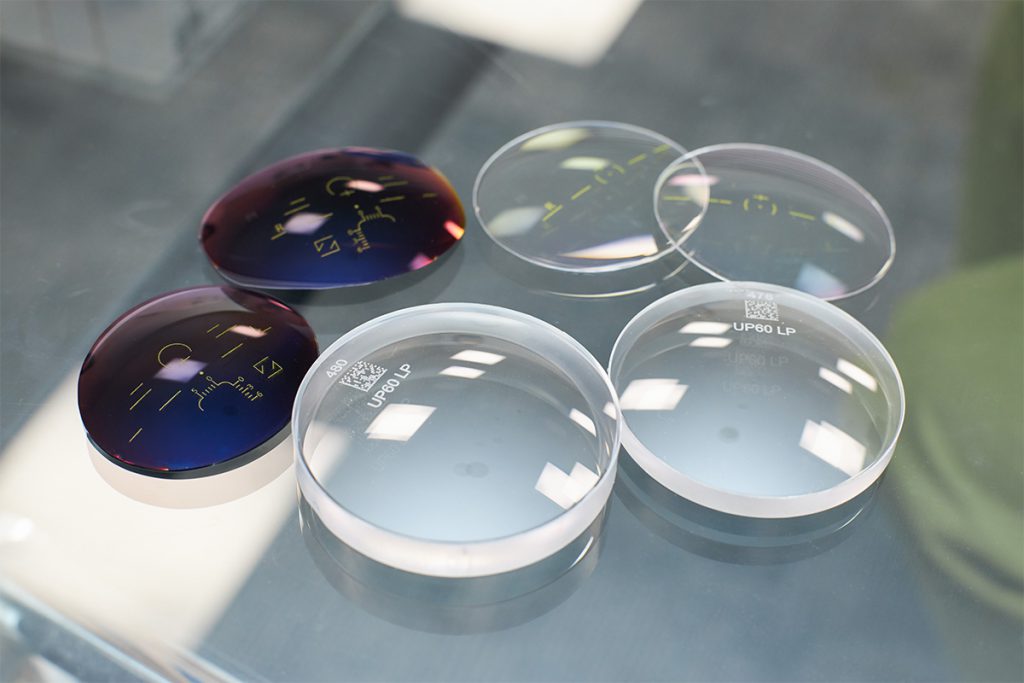

りんくう工場ではプラスチック素材のレンズを製造されていますが、その強みを教えてください。

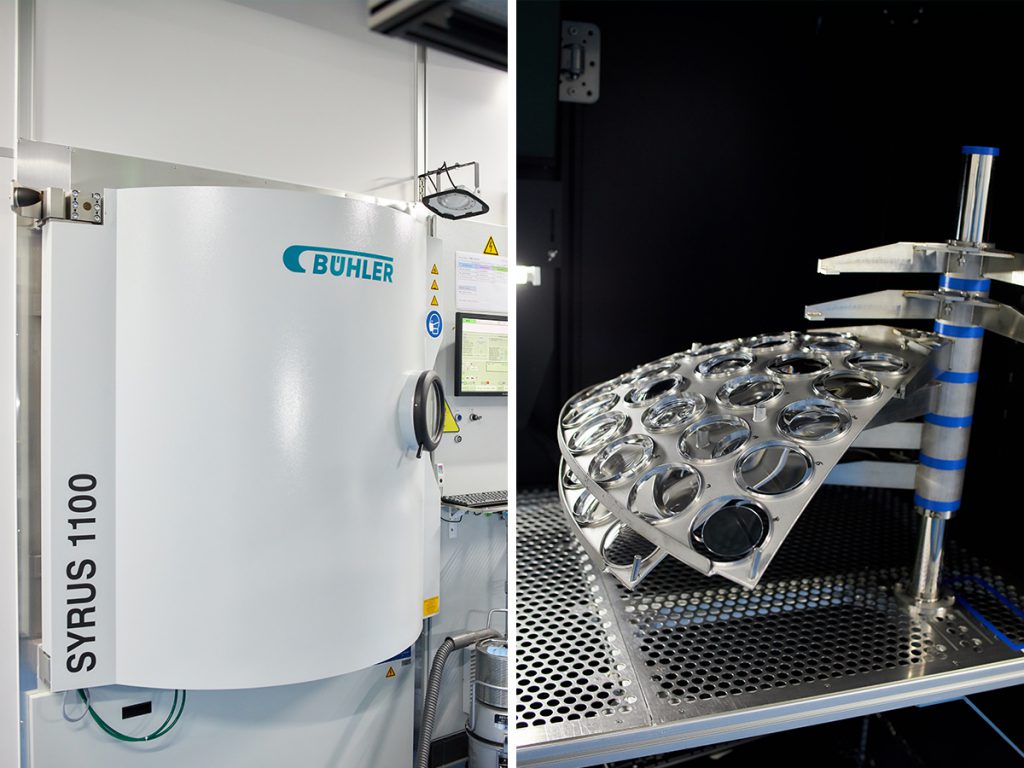

堀:お客様に合わせた最適なレンズ設計も当然のことながら、レンズコーティングという点においてもツァイスは高い技術力を誇っています。一般的にプラスチックはガラスレンズに比べて軽量かつ衝撃にも強い特徴がありますが、その反面傷がつきやすいとされています。しかし、ツァイスではレンズとの密着性が高い独自開発のコーティング技術でそれをカバー。さらに反射防止コートをはじめとした多彩な機能も付加することができるんです。レンズ設計とコーティングの両方のアプローチで快適な視界を届けるというのが、全ての製品に一貫しているこだわりですね。

製造しているレンズの中には、世界中のツァイスの工場でドイツ本国とりんくう工場でしか生産できないものがあるとお聞きしました。

堀:製造するレンズの種類は国によって棲み分けがあるのですが、一般的に最も薄いとされる屈折率1.74のプラスチックレンズは、ツァイスの中ではドイツと日本でしか製造していません。特にアジアでは近視が多いと言われていて、日本では昔からレンズ開発が精力的に行われてきた歴史がありますし、実際に国内での需要もすごく高い。そういった理由から日本では極薄のレンズが作られていて、アジア、アメリカ、カナダ、オーストラリアなどの各国にその一部を出荷しています。

ツァイスレンズの真価は

フリーフォームテクノロジーにある。

ツァイスレンズがお客様に選ばれる理由はどんなところにあると思われますか。

森:まず大きなポイントとして、お客様一人ひとりに合わせたレンズを作っていることが挙げられます。量販の眼鏡店ではお店で度数ごとのレンズをストックしていて、その中からお客様の視力に合わせたレンズを選んでから、フレームに合わせてカットしてお渡しをしています。そういったレンズには安価ですぐにメガネが使用できるという利点がありますが、その方の見え心地やお悩みを解決するには力不足な場面もあります。そのため、私たちはテーラーメイドで精度の高いレンズの生産を行っているんです。

もちろん、他のメーカーさんもオーダーメイドレンズをやられているのですが、ツァイスのレンズが優れているところは、とても細かく見え心地を調節できる点です。それを実現する秘訣は、ツァイス独自の測定器を使っていることにあります。視力はもちろんのこと、そのレンズを入れる予定のフレームに対する目の位置関係なども細かく情報収集します。他社さんでは数値化していないことも計算に入れてレンズを作り出しているんです。

測定されたデータはドイツにあるツァイスのセンターに送られ、演算処理。さらに、他のツァイスの測定器のデータを基に、このようなレンズはどうですか? と各眼鏡店がその場でユーザーに提案をすることもできるんです。つまりツァイスのメガネレンズ作りは、測定の時点から始まっているとも言えるんですね。

最初の質問で堀さんが触れていた、フリーフォームテクノロジーについて教えていただけますか?

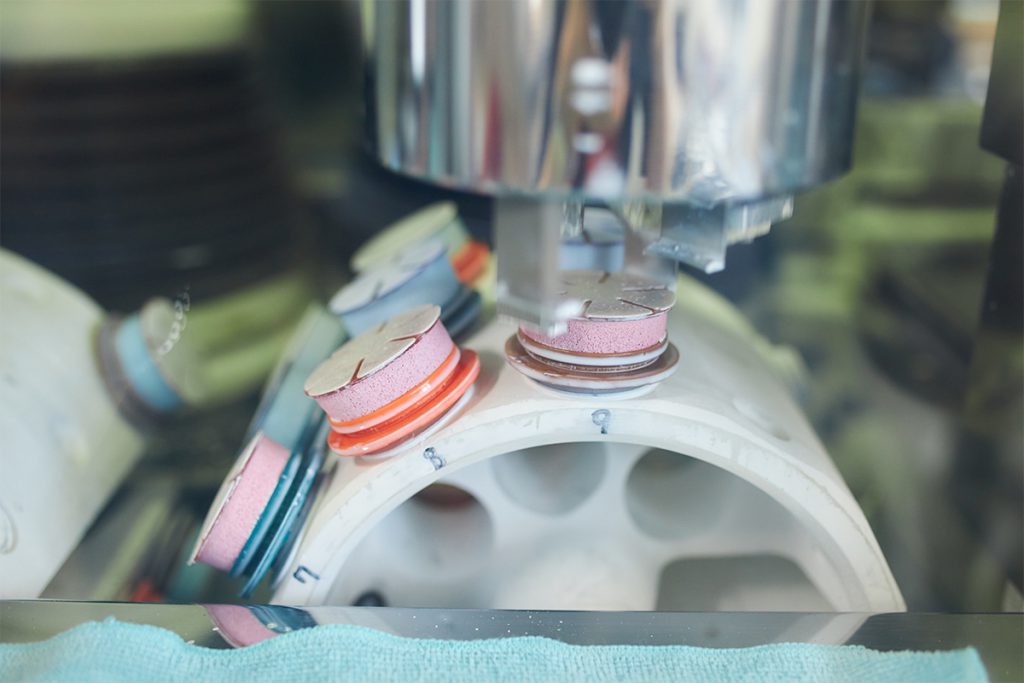

森:フリーフォームテクノロジーとは、1981年にツァイスが導入してメガネ業界に変革をもたらした自由度の高いレンズ製造技術のこと。りんくう工場で生産されている全てのレンズがこの技術で作られています。この技術を用いたレンズの大きな特徴は、レンズの度数を0.01刻みで調整できるという点です。基本的に眼鏡店で用意しているレンズの度数は、多くの場合0.25刻みですが、ツァイスレンズでは0.01単位で微調整し、それぞれ個人の目に合わせた度数でレンズを作り上げることができるんです。

レンズの作り方も通常のレンズとは違うのでしょうか?

森ストックレンズと呼ばれる一般的なレンズは、0.25刻みが業界のスタンダードですが、フリーフォームテクノロジーでは、元となる透明なレンズから一枚ずつ削り出され、磨き上げて作られています。ツァイス独自のレンズの設計プログラムを元に、工場で一枚ずつ丁寧に製作されるわけです。フリーフォームはその名の通りにレンズを自由な形に作ることができるので、細かな度数の調整はもちろん、斜視・斜位がある方のために適切なプリズムを作ることも得意としているんです。

ハイテクと手仕事のハイブリッド。

工場で垣間見えたツァイスの技術力。

工場を見てみると、全ての流れが計算され尽くされた能率的な製造フローになっていることが分かります。

堀:工場での流れを大まかに説明すると、ドイツから送られてきた演算結果を基にプラスチック素材を選んで、切削し、研磨。その後、必要な場合は染色をしてハードコート、反射防止コートで仕上げるという流れになっています。オーダーに合わせて自動で動く最新鋭の機械を稼働する一方で、職人技とも言える、人の手に委ねられている作業もあります。どうしても人の手が入るところはヒューマンエラーが起こり易いのですが、バーコードによる個体識別、作業手順を徹底した管理を行っています。

(写真右)三原色となる赤、黄、青の3つの染料を調合してあらゆるカラーを表現することができる。

(写真右)ドームと呼ばれる金属のプレートにレンズをセットし、表裏両面に加工。

りんくう工場として、生産の現場ではどんなことに気をつけていますか?

堀:最高品質のものを生産して、お客様の手元にお届けすることが私たちの使命。ツァイスブランドのイメージを損なわず、むしろ向上させる、確かなモノづくりを心掛けています。具体的には工程管理、コントロールプランの徹底。オペレーターたちは機械の設定や工程の手順を随時確認して、正しい動作が行われているのかチェックしています。また、定期的にグローバルテストセンターで厳しい品質チェックも行われているんです。

工場と密に連携をとり、

ブランドの魅力向上に日々邁進。

続いて、りんくう工場に併設されるツァイス ビジョンジャパンのカスタマーサービスについてお話を伺います。まずはじめに、主な業務内容を教えてください

奥井:私たちはお客様からのレンズの受注・管理を行っています。と言っても注文自体はインターネットを介した業界共通のオーダーシステムから行われているので、業務としては主に眼鏡店からのご要望に対応することですね。オーダーの方法やレンズの特徴に関する質問であったり、納期短縮などのご依頼の受付、クレーム対応などを行っていて、エンドユーザー様からもお電話でご質問をいただくこともあります。

工場のそばにカスタマーサポートがあることは、やはりメリットなのでしょうか。

山内:生産の現場が真横にあることで、お客様から受けたご意見をすぐにフィードバックできますし、何か問題が発生した場合にすぐ対処できること、意見を交わせる関係性が築けていることは長所だと感じています。また、私たちは直接製造には関わってはいないものの、研修などを経てレンズ作りについての知識も持っているので、お客様のご要望にメーカーとして真摯に回答できていると感じています。

お客様のお声を受ける立場として、ツァイスに求められているものは何だと感じますか。

奥井:それぞれのお客様の目に合わせた最適なレンズ、高品質でクリアな視界のレンズをお求めの方にご利用いただいていると思いますが、突き詰めると、他では作れないようなレンズを期待されていると思います。実際に、強い度数のレンズや特殊なレンズを他の眼鏡店で作れなかったということで、ツァイスレンズを取り扱っているお店に行かれて、私たちにご相談いただくこともあります。

私たちとしては、メガネレンズを通してそのようなご要望にお答えできることが誇り。たとえ私たちの工場で作れない内容であったとしても、海外に作れる工場がないかと相談するところまでしっかりサポートをします。「〈ツァイス〉ならできるんじゃないか」。そう思ってくださっている方にご満足いただく道を開くのが私たちの役目だと思っています。

未来をクリアに見通す、

〈カールツァイス〉のモノづくりのこれから。

最後にりんくう工場の今後のビジョンを聞かせてください。

奥井さん:細やかなデータが取れる機器を用いて測定、ツァイスの技術力を凝縮した演算システムで設計、そして徹底した品質管理の元で生まれたお客様にとって最適なレンズ。私たちは最高のレンズを提供しているんだという自信を持って取り組んでいます。私たちカスタマーサービスも、最高のレンズを多くの方にお届けできるようお手伝いを続けていきます。

森さん:製造管理の観点ではGSRの取り組みにも力を入れています。GSRとは「グリーン、セーフ&レスポンシブル」の略。ツァイスでは持続可能な社会作りとビジネスの成功は密接だと考え、メガネレンズのカテゴリー内だけでも280を超えるサステナブルなアクションにチャレンジしています。すでに達成した代表的な例は、レンズの元となるパックのサイズの見直し。これによりプラスチックゴミが減っただけでなく、生産スピードもエネルギー効率も向上し、水や薬剤なども減少。総合的に環境負荷が軽減されました。また、グローバルでは各工場の消費電力や生産枚数をデータ化し、レンズ一枚あたりどの程度エネルギーを使ったのかの報告も行っています。具体的な数字をベースに改善を加え、より良い社会づくりの一員としてこれからも歩んでいけたらと思っています。

堀:私たちの願いは、お客さまにより高いクリアな視界を体験していただくこと。そのためには、製品に誇りと自信を持ちながらも、常に向上心を持ち続けられる人材の育成を進めていくことが大切です。最終的に目指すのはりんくう工場が掲げる「クオリティ・オブ・ビジョン」の向上。基本的にはドイツが旗振り役ですが、日本が世界の工場の中でイニシアチブを発揮していく気持ちで、製品づくりに励んでいきます。

森 浩史

総括製造販売責任者・品質保証責任者

学生時代のアルバイトとしてレンズ業界に入ってから現在まで、20年以上レンズ製造に従事する大ベテラン。ツァイスのレンズのゆるぎのない品質に自信を持ち、ひたむきに製造と品質管理に携わる。

堀 雅也

事務所長・工場統括責任者

レンズを製造するオペレーターとして入社して26年。製造に関わる全てのポジションを経験した後に、オペレーション全体の管理、新しい製品や設備の導入、技術的な立ち上げを担当し、今年春より現職。

山内 ひとみ

カスタマーサービス

眼鏡店での5年の勤務経験を持ち、その後アパレル業界を経て2020年に入社。カスタマーサービス担当として、ツァイスレンズの特徴を自身の見識を活かしながらお客様に対応。直接顔を会わせない分、お客様に寄り添う気持ちで受け答えするよう心掛けている。

奥井 光昭

カスタマーサービス マネージャー

アパレル業からモノづくりに携わる会社に身を置きたいと、前身となるレンズ工場に転職して17年。惚れ込んだ同工場の技術力をアピールするべく営業担当を経て、お客様との直接やりとりをするカスタマーサービス担当に。現在は部署を束ねるマネージャー。